GASEXIT RUNNER

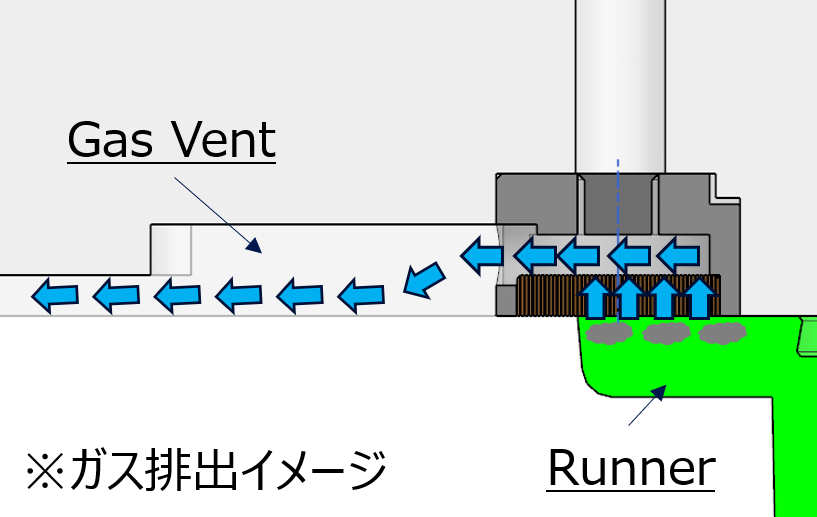

GASEXIT RUNNERは、P/L面・プレート間で横方向にガスを排出する入れ子です。

Φ10~Φ15のポケット加工と溝加工をするだけなので既存の金型にも、低価格で手軽にガス抜き対策をすることが可能な製品です。

タマリを設けることで面全体でガス抜きが可能となり、ガス抜き効果がUPします

GASEXIT RUNNERの特徴

ガス排出量が15倍~20倍!

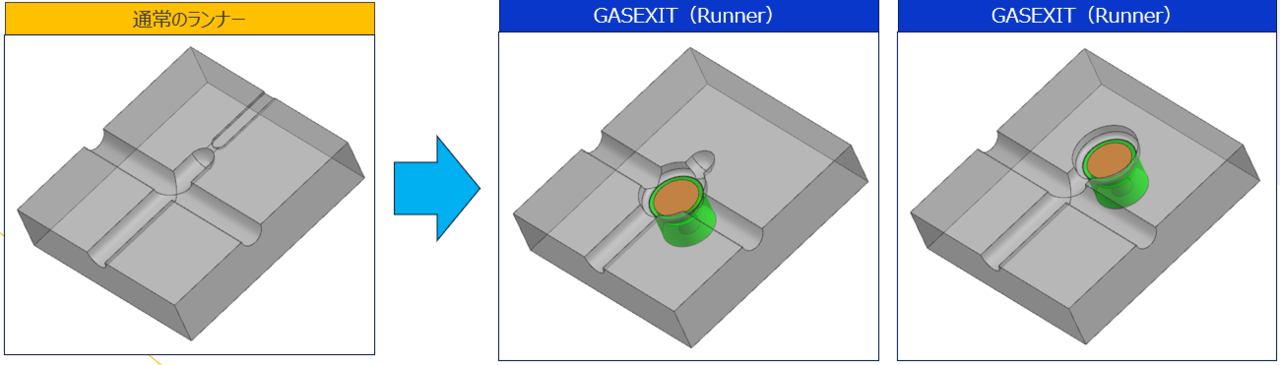

通常のランナーエンドに加工するガスベントは凹0.02㎜程度ですので、ほとんどガスを抜くことができません。

GASEXIT RUNNERをランナーエンドにオーバーラップさせて設置することで、オーバーラップ部からガスが抜けます。

ガスの抜ける面積は通常のガスベントとくらべて15倍~20倍UPします。

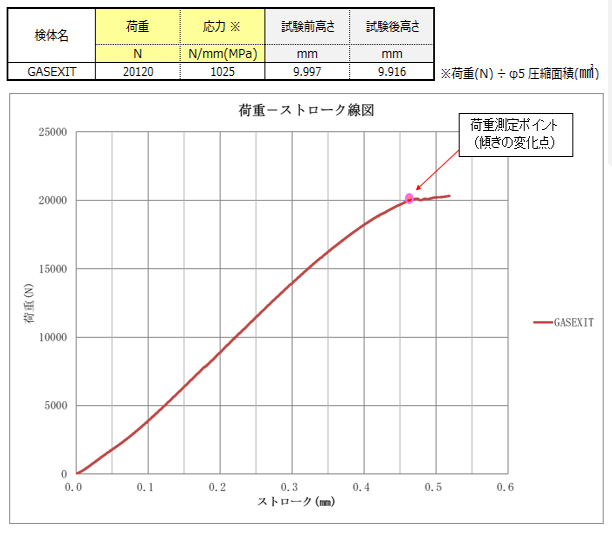

耐荷重20,000N

GASEXIT RUNNERΦ12㎜をもちいて、ロッドΦ5㎜にて圧縮試験を実施した結果、耐荷重20,000N確保できていることを確認すみです。

よって、樹脂圧による座屈等の心配はございません。

大型金型まで対応可能

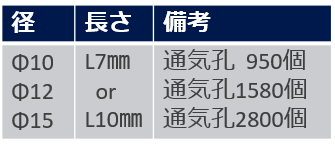

サイズはΦ10、Φ12、Φ15の3種類を準備しております。

Φ15はランナーサイズの大きい大型向け金型に対応できます。

厚みは最小7㎜ですので、量産中の金型へGASEXIT RUNNERを追加する際に、金型温調用水管と干渉しにくいサイズ設定になっております。

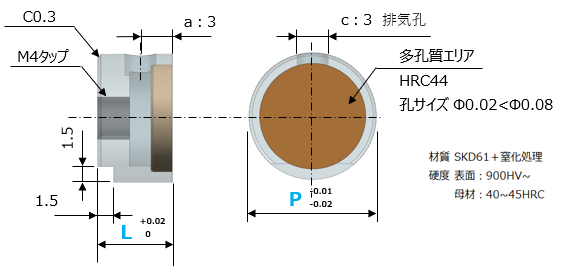

GASEXIT RUNNER仕様

設置方法

設置方法

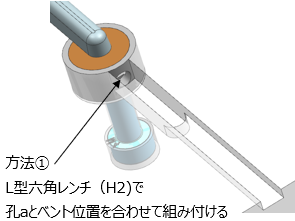

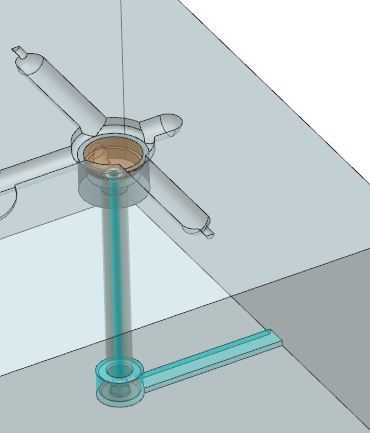

①六角レンチを使用して位置決めする方法

1. L型六角レンチ(H2)をGASEXIT RUNNERの排気口に差し込む

2. 六角レンチ(GASEXIT RUNNERの排気口)の向きとガスベント溝の向きを合わせてポケットに挿入

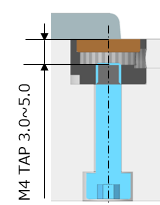

3. M4タップで固定 ※圧入固定の場合は不要

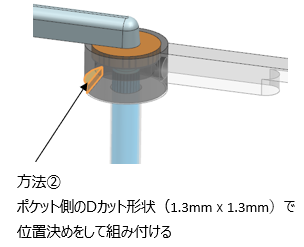

②Dカット形状を使用して位置決めする方法

1. モールドベース側にガスベント溝と垂直方向となる1.3㎜ x 1.3㎜のDカット形状を加工

2. GASEXIT RUNNER側のDカット方向とモールドベース側のDカット形状の向きを合わせてポケットに挿入

3. M4タップで固定 ※圧入固定の場合は不要

注意事項

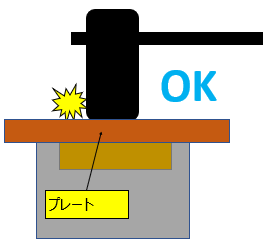

1. GASEXIT RUNNERの中央部分を強打すると変形する恐れがありますので、挿入時にたたく場合はプレートを挟んでください。

2. M4タップがGASEXIT排気側底面に当たらないように、表面から3.0㎜~5.0㎜の位置にタップ先端がくるように、タップの長さを調整してください

モールドベース側ガスベントの加工内容

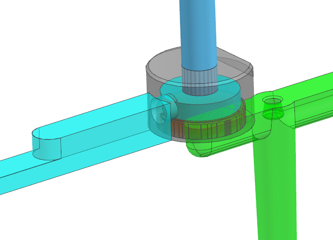

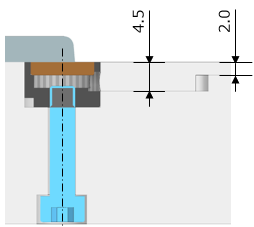

1. ご購入のGASEXIT RUNNERの外形・深さに合わせてポケットを加工してください

※ポケットの位置は、できるだけランナー部末端とGASEXIT多孔質部がオーバーラップする位置に加工してください

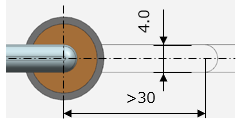

2. 深さ4.5㎜x幅4.0㎜ x 長さ30㎜以上のガスベント溝を加工してください

※Dカット形状で位置を固定する場合は溝長さは30㎜以下でも可

3. 深さ2.0㎜ x 幅4.0㎜ のガスベント溝をモールドベース外側まで加工してください

※溝深さが浅い場合は、十分にガスが排出できない可能性があります

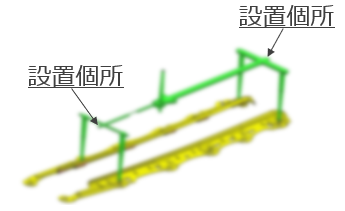

タマリ部への設置方法

1. 穴付きM4ボルトでメイン入れ子と固定

2. メイン入れ子の底面から外部に繋がる溝を加工

GASEXIT RUNNERを利用された事例

シルバーストリーク不良の低減 と メンテ頻度を減らしたい

【問題】

・シルバーストリーク不良が5.0%発生している

・金型メンテナンス周期を短くすれば不良率を5.0%以下にすることは可能だが、工数の関係で1万ショットとしている

※材料:ABS

【対策】

ランナー末端部にGASEXIT RUNNERをx2個設置

【結果】

1. 不良率が5.0%から0.2%に低減しました

2. モールドデポジットがエジェクタピン等に付着しにくくなったことで、メンテナンス周期も1万ショットから4万ショットのびました

3. 改善効果86,500円/月

いかがでしょうか。

このように、GASEXIT RUNNERなら、ガスに起因する成形不良の低減や金型メンテナンス周期延長が実現できます。

GASEXIT RUNNERに興味をお持ちの方は、ぜひお気軽にお問合せ・ご相談ください。

お問合せはこちら

お電話でのお問合せ・ご相談

フォームでのお問合せは24時間受け付けております。お気軽にご連絡ください。

ソリューションアシスト株式会社